产品概述:

NK-804型冶金过程气体分析系统,适用于有色冶金炉(如焙烧炉、反射炉、转炉等)过程气及尾气中CO、CO2、O2、HCL、SO2等气体含量在线连续监测分析,能够实时监控冶金炉内气氛浓度含量,为调整工艺提供实时数据支持,以提高生产效率和产品质量。NK-804型冶金过程气体分析系统,适用于钢铁冶炼、钛冶炼、铜冶炼、铁合金冶炼及其他金属冶炼行业,可满足企业过程控制需求和在环保形势下的监测需求,为节能减排、工艺优化、环保节能、安全控制、超低排放评估提供实时有效的数据。

系统组成:

由取样和预处理单元、分析单元、机柜及控制系统等组成。取样和预处理单元可针对不同工况,进行采样和净化处理,对样气进行除尘、除水、过滤、调压稳流等一系列预处理措施,保证样气达到系统的分析要求。

仪表部分采用多组份气体分析仪,用于分析样气中CO、CO2、O2、HCL、SO2等气体的浓度含量;控制系统采用三菱PLC、电磁阀进行控制,可自动完成采样、反吹、气路切换等功能;监测数据通过RS-485、4-20mA传输到DCS,为实现远程的监测、工艺调整提供实时数据支持。

仪器特点:

1、选用进口传感器,具有寿命长、稳定性好、精度高、响应快等特点

2、多级预处理,保证系统测量准确、可靠性高、维护周期长维护量小

3、可任意编程每路测量时间和报警点,带实时曲线、历史曲线、历史数据、报警记录等功能

4、接口丰富,可连接DCS实现远程监测及连锁控制,为工艺调整提供实时依据

5、整机性价比高,核心传感器采用进口产品保证分析结果精准,其他部件采用质量不低于进口产品的国产件,成套后整机价格相比进口仪表大幅降低。

技术参数:

测量组分:CO、CO2、O2、HCL、SO2(根据行业及工况可定制)

分析原理:CO/CO2不分光红外线原理、HCL激光或电化学原理、O2电化学原理、SO2紫外原理

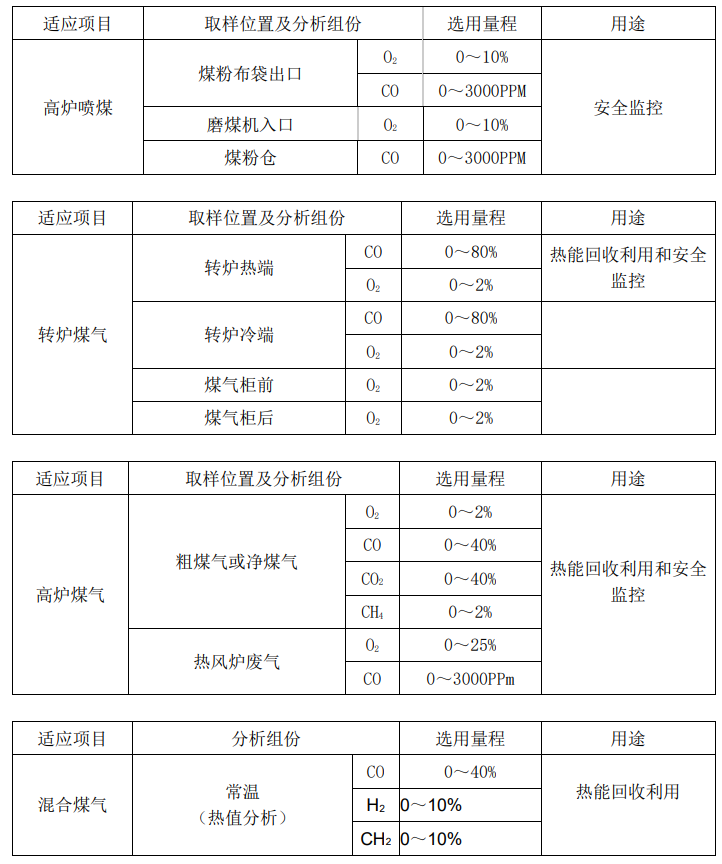

量程范围:根据行业及工况可定制

精 度:≤±1%F.S

重 复 性:≤±0.5%F.S

稳 定 性:≤±0.5%F.S/7d

响应时间:T90≤15秒(视取样距离)

工作环境:温度-25℃~+55℃;湿度≤90%RH(无结露)

样气压力:0.05 MPa≤入口压力≤0.1MPa(出气口必须为常压)

样气流量:400±10ml/min

工作电源:220VAC±10%,50Hz±5%

输出方式:4~20mA、无源继电器、RS485

机柜规格:1800*600*600mm;碳钢喷塑